Multijet

Multijet è un sistema di alimentazione per motori alimentati a gasolio progettato e sviluppato nel 1999 dal gruppo FIAT e successivamente prodotto dalla divisione Fiat Powertrain Technologies insieme alla General Motors. La prima applicazione in anteprima mondiale avviene nel 2002 sulla Alfa Romeo 156 1.9

M-JET 16V. Questo sistema rappresenta l'iniezione common rail di seconda e terza generazione e viene utilizzato da numerose case automobilistiche. Il più piccolo Multijet in produzione è un 1,3 litri mentre il più grande è un 3,0 litri destinato ai veicoli commerciali. I motori Multijet vengono identificati anche dalle sigle

M-JET,

JTDm,

CDTI,

TiD a seconda dei modelli di autovetture.

Caratteristiche

Il motore 1.9 Multijet 16V da 150 cavalli

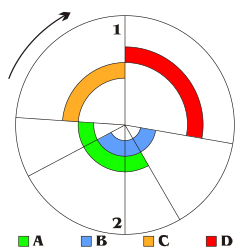

La particolarità che ha distinto questo propulsore dai precedenti diesel common rail è la combustione, più lenta e graduale a parità di gasolio bruciato all'interno del cilindro, ottenuta aumentando il numero delle iniezioni (dalle due del precedente motore UniJet a cinque) per ogni singola combustione; rispetto ai precedenti sistemi di iniezione common rail, il Multijet prevede appunto l'introduzione di altri tipi di iniezione (denominate Pre e Post) fino a un totale di cinque, che permettono rispettivamente il controllo del motore a freddo e la rigenerazione del filtro anti-particolato. Questa evoluzione dell'iniezione diretta fa ottenere al motore un miglioramento delle prestazioni, in particolare ai bassi regimi e contemporaneamente ha permesso una diminuzione delle emissioni acustiche e inquinanti. Il tempo intercorrente tra due iniezioni successive è stato ridotto a 150 microsecondi, mentre la quantità minima di gasolio iniettato è passata da due millimetri cubi a meno di un millimetro cubo.

Questo ha permesso di coprire fino a 20 km con un litro di carburante nelle strade extraurbane anche con auto di dimensioni medie.

Le iniezioni vengono gestite da una sofisticata centralina in grado di cambiare continuamente la logica di iniezione sulla base di tre parametri: il numero dei giri del motore, la coppia richiesta in quel momento e la temperatura del liquido di raffreddamento.

Le pressioni di alimentazione del gasolio per il momento sono limitate a valori tra i 1.400 bar del piccolo 1.3 Multijet fino agli oltre 1.600 bar del grande 2.4 Multijet 20V.

Con la seconda versione della tecnologia in questione (

Multijet II), si può avere anche 8 iniezioni consecutive (3 in più rispetto alla prima versione).

Varie versioni

Prototipo 1.2 al 1.3 Multijet di produzione

Il vero motore Multijet debuttò nel 1999 con il concept car Fiat Ecobasic

[1]; si trattava di un compatto quattro cilindri alimentato a gasolio dalla cilindrata di 1.2 litri e distribuzione a quattro valvole per cilindro; la potenza massima era di 61 cavalli e permetteva alla Ecobasic un consumo pari a 2,9 litri per 100 km ed emissioni anidride carbonica pari a 76 grammi al km. Omologato Euro 4 il motore fece scalpore grazie alla ridotta cubatura e alla potenza massima di tutto rispetto tra i diesel dell'epoca, la Fiat però prolungò i tempi progettuali a causa degli eccessivi costi per lo sviluppo della tecnologia Multijet.

La Fiat Punto con il restyling del 2003 ha portato al debutto il 1.3 Multijet 16V

Dopo il 1.9

M-JET 16V montato su Alfa Romeo viene presentato il primo motore di serie ad adottare fin dall'origine il sistema Multijet: è un 1,3 litri derivato dal precedente 1.2 quattro cilindri in seguito ad un incremento della cilindrata portata a 1.248 cm³. Il 1.3 è stato sviluppato grazie al supporto della

General Motors Powertrain[2] che ha fornito al gruppo torinese le giuste risorse economiche per completare l'industrializzazione. Sfrutta la medesima tecnologia e la stessa architettura meccanica del 1.2 con 16V e quattro cilindri, il nuovo 1.3 è dotato di turbocompressore a geometria fissa e intercooler con doppio albero a camme

[3]. Le dimensioni sono rispettivamente di 50 cm di lunghezza e 65 cm di altezza con basamento in ghisa e sottobasamento d'alluminio, testa in alluminio e albero motore e bielle in acciaio. L'alesaggio è di 69,6 mm con una corsa "lunga" 82 mm. Il peso di questo motore è di 130 kg. La potenza massima della

versione standard viene erogata a 4.000 giri al minuto ed è di 69 cavalli (51 kw) con una coppia motrice di 180 N·m a 1.750 giri al minuto. La prima applicazione avviene nel 2003 sotto il cofano delle Fiat Punto seconda serie ma l'anno successivo venne adottato anche dalle Fiat Idea e Lancia Musa seguite dalla Fiat Panda caratterizzata da un'unità specifica con la coppia massima ridotta a 145 N·m erogati 1.500 giri/min per adattarsi al tipo di trasmissione manuale che equipaggia l'utilitaria. Il 1.3 viene prodotto presso lo stabilimento di Bielsko-Biała

[4] in Polonia in origine realizzato dai due gruppi automobilistici oggi di proprietà Fiat.

In casa General Motors la prima applicazione avvenne nei cofani delle Opel Corsa seguite dalle Meriva, Agila e dal multispazio Combo mentre la Suzuki ha adottato il piccolo 1.3 per i modelli Wagon R+, Swift e Ignis. Il motore è stato in seguito più volte aggiornato e riomologato infatti molte vetture del gruppo Fiat inizialmente rispettavo gli standard della normativa Euro 3 per poi essere riomologate Euro 4. Ulteriori evoluzioni si ebbero con l'adozione della turbina a geometria variabile che ha comportato un incremento della potenza massima fino a 90 cavalli mentre la Opel per prima abbinò al 1.3 Multijet sulla Meriva il filtro attivo antiparticolato (

DPF) che ridusse notevolmente le emissioni inquinanti della monovolume tedesca. Il 90 cavalli equipaggiò la Fiat Grande Punto e le successive Opel Corsa e Astra, Lancia Musa e Ypsilon, Fiat Linea e Idea ed era disponibile anche con filtro

DPF di serie con relativa omologazione Euro 4. La coppia massima del 1.3 Multijet 90 cavalli era di 200 N·m a 1.750 giri al minuto. Nel 2009 sbarcò anche sotto il cofano della prima Alfa Romeo: la MiTo.

Il 1.3 con turbina a geometria fissa venne potenziato nel 2005 a 75 cavalli (a fronte degli originari 69 cavalli) con incremento della coppia a 190 N·m a 1.750 giri/min mentre il 1.3 a geometria variabile venne proposto anche in una versione depotenziata a 84 cavalli sul multispazio Doblò e il pick-up Strada. La versione più potente debuttò nel 2007 con il restyling della Lancia Ypsilon: il piccolo diesel raggiunse il picco di 105 cavalli permettendo all'autovettura di rispettare gli standard Euro 4 con 123 grammi di anidride carbonica emessa nel ciclo combinato per km. Grazie alla joint-venture tra la Fiat e la Ford Motor Company il 1.3 Multijet da 75 cavalli venne adottato anche dalla seconda serie di Ford Ka ribattezzato

TDCI.

Nel 2008 la Fiat ha stretto un accordo con la Tata Motors per la produzione del motore 1.3 Multijet a Pune in India

[5] in modo da poter equipaggiare i modelli Tata Indica Vista e Indigo Manza oltre alle Fiat Grande Punto, Palio Stile e Linea assemblate per il mercato indiano. Il motore viene fornito anche al gruppo indiano Maruti Suzuki per equipaggiare alcuni modelli come la Maruti Swift Diesel e la Maruti Ritz.

La General Motors riconosce il motore 1.3 sotto la sigla progettuale

Z13 per essere commercializzato come

CDTI (acronimo di

Commonrail Diesel Turbo Injection) mentre la Suzuki riconosce le proprie autovetture diesel sotto la siglia

DDiS (acronimo di

Diesel Direct injection Suzuki). L'Alfa Romeo propone questo diesel come

M-JET e

JTDm (la

m indica appunto l'iniziale di

Multijet), infine la Tata ha adottato la denominazione

Quadra Jet per differenziare i modelli 1.3 diesel da quelli a benzina.

l 1.3 Multijet II e la famiglia SDE

Verso la fine del 2009 viene presentato il nuovo Multijet II

[6]; si tratta di un'evoluzione del precedente sistema Multijet basata su un nuovo sistema di iniettori più veloci e precisi (infatti si possono ottenere fino ad otto iniezioni consecutive in vista delle precedenti cinque) e nuovo filtro antiparticolato in posizione ravvicinata al motore in modo da migliorare la combustione delle particelle inquinanti all'interno del filtro stesso grazie alla maggiore temperatura raggiunta e quindi migliorare l'efficienza del propulsore, inoltre dispone di serie anche del dispositivo

Start&Stop che spegne il motore durante le frenate alle basse andature posizionando il cambio in folle. La potenza dei nuovi 1.3 è di 75 cavalli per la versione con turbina a geometria fissa per una coppia massima di 190 N·m a 1.750 giri al minuto mentre la versione con turbina a geometria variabile eroga 95 cavalli per una coppia massima di 190 o 200 N·m a 1.500 giri al minuto (a seconda del modello). Il

Multijet II, sviluppato da

Fiat Powertrain Technologies in collaborazione con

GM Powertrain Torino, adotta uno speciale iniettore brevettato da

FPT, e la gestione elettronica è affidata a centraline Magneti Marelli e Bosch. E' stato presentato al Salone dell'automobile di Francoforte 2009 con il lancio della Fiat Punto Evo. Una versione depotenziata a 90 cavalli viene offerta dal dicembre del 2009 per il nuovo Fiat Doblò con coppia di 200 N·m a 1.500 giri al minuto. Rispetta la normativa Euro 5, e a partire dal 2010 il propulsore viene offerto anche per le Alfa Romeo MiTo e le Opel Corsa, Meriva e Astra oltre alle Lancia Musa e Fiat 500.

Con il debutto del

Multijet II la Fiat ha inaugurato la nuova nomenclatura per denominare i gruppi di motori auomobilistici prodotti dalla FPT: il 1.3 da parte della classe

Small Diesel Engine (acronimo di

SDE ovvero

Piccoli Motori Diesel). Il 1.3

Multijet II pesa 130 kg e viene prodotto a Bielsko-Biała.

Il nuovo 1.6 Multijet

l'Alfa Romeo Giulietta porta al debutto il 1.6 Multijet 105 CV con 320 N·m di coppia massima

Il 1.6 Multijet è stato presentato nel 2008 sotto il cofano della Fiat Bravo

[7]. Si tratta di una motorizzazione sviluppata senza il supporto della General Motors, derivata dal 1.9 Multijet con cilindrata ridotta da 1.910 a 1.598 cm³

[8] il nuovo motore permette dei consumi più bassi dell'8% rispetto il 1.9. Sfrutta un'architettura a quattro cilindri con distribuzione a quattro valvole per cilindro (per un totale di 16 valvole) e dispone di iniettori di nuova generazione. Il peso è di 151 kg, l'alesaggio è di 79,5 mm con una corsa si 80,5 mm. Una delle caratteristiche del motore sono i costi di gestione molto bassi con tagliandi programmati ogni 35.000 km. Migliorato anche il comfort acustico alle alte andature.

Il 1.6 Multijet viene prodotto in due differenti varianti e tre livelli di potenza: la prima versione con turbina a geometria fissa eroga 90 e 105 cavalli, è omologata Euro 4 ma può essere accessoriata anche con il filtro antiparticolato nella versione da 105 cavalli con relativa omologazione Euro 5. La versione con turbina a geometria variabile e intercooler eroga 120 cavalli ed è omologata Euro 5 poiché dispone del filtro

DPF con catalizzatore ossidante di serie. La coppia massima del 1.6 è di 290 N·m a 1.500 giri al minuto nelle versione con turbina a geometria fissa mentre sale a 300 N·m a 1.500 giri al minuto per il 120 cavalli. Una versione del 1.6 Multijet erogante 105 cavalli viene proposta sulla nuova Alfa Romeo Giulietta in cui la coppia massima sale a 320 N·m erogati a 1.750 giri al minuto e grazie al filtro antiparticolto di serie e al dispositivo

Start&Stop rispetta gli standard Euro 5. Inoltre il motore viene montato anche sulle Lancia Musa e Delta, Fiat Doblò e Idea e anche sull'Alfa Romeo MiTo. Una versione speciale della Fiat Bravo denominata

PurO2 viene equipaggiata con il 105 cavalli caratterizzato da minori emissioni di anidride carbonica e consumi ancora più bassi grazie a migliorie all'aerodinamica dell'autovettura, all'utilizzo di gomme a basso coefficiente di attrito, rapporti del cambio allungati e olio lubrificante a bassa viscosità. Il 1.6 viene prodotto presso lo stabilimento FMA di Pratola Serra in provincia di Avellino.

Il 1.9 Multijet mono e biturbo

Il 1.910 cm³ è uno dei motori più diffusi e apprezzati della famiglia Multijet

[9]; è stato proposto in numerosi step di potenza con distribuzione sia a due che a quattro valvole per cilindro e persino con doppio turbocompressore. Rispetto il 1.3 concepito appositamente per le utilitarie il 1.9 Multijet deriva direttamente dal precedente 1.9 JTD da 116 cavalli al quale gli ingegneri

FPT insieme al

GM Powertrain di Torino hanno applicato il sistema Multijet in modo da poter incrementare notevolmente la potenza specifica e migliorare i consumi e le prestazioni; lo sviluppo ha quindi necessitato di minori risorse finanziarie rispetto il 1.3 e minori sono stati anche i tempi di sviluppo. Il rinnovato 1.9 sempre a quattro cilindri venne riprogettato a partire dal sistema di distribuzione ora a quattro valvole per cilindro azionate da un doppio albero a camme, testa dei cilindri con punterie idrauliche alle bielle, albero motore in acciaio e nuovi colelttori di scarico e di aspirazione. La potenza massima era di 140 cavalli a 4.000 giri al minuto per una coppia motrice di 305 N·m a 2.000 giri al minuto e omologazione anti inquinamento Euro 3. Il debutto avvenne nel 2002 sotto il cofano dell'Alfa Romeo 156 seguita dalla 147 e dalla Fiat Stilo. La produzione avveniva presso la FMA di Pratola Serra ad Avellino. Il motore pesa 181 kg e possiede un'altezza pari a 69 cm e una larghezza di 47 cm.

Il motore 1.9 Multijet 120 cavalli nel cofano della Fiat Croma

Il solo 140 cavalli però non bastava poiché si era venuto a creare un enorme divario tra i 69 cavalli del piccolo 1.3 Multijet e appunto i 140 del 1.9 quindi venne sviluppata una nuova versione del 1.9 con la potenza ridotta a 120 cavalli (erogati a 4.000 giri/min) mediante l'utilizzo della distribuzione a sole due valvole per cilidnro. Ovviamente meno cavalli comportarono consumi ridotti e minori emissioni inquinanti infatti il 120 cavalli già rispettava gli standard Euro 4 e disponeva anche della turbina a geometria variabile. La coppia massima però scese a 280 N·m disponibili a 2.000 giri al minuto. La prima applicazione avvenne sulla Fiat Stilo e le Opel Vectra per poi finire su numerose automobili tra le quali l'Alfa Romeo 147, la Fiat Croma, la Grande Punto e ultimamente sulle Alfa Romeo 159, Opel Astra, Suzuki SX4 e la Suv molisana Dr5 prodotta dalla Dr Motors.

Nel 2003 la Fiat Powertrain Technologies propose un ulteriore potenziamento del motore 1.9 16V portando la potenza massima fino a 150 cavalli. Il nuovo 1.9 Multijet era omologato Euro 4 grazie al filtro attivo antiparticolato proposto di serie e poteva disporre di una coppia massima di 320 N·m a 2.000 giri/min che però sulle vetture del gruppo Fiat era limitata a 305 N·m a causa delle caratteristiche dei cambi, finchè non vennero adottati i nuovi cambi GM anche in Fiat. Il debutto avvenne sulla Alfa Romeo GT. Successivamente venne adottato anche dalla Opel Vectra e la Signum seguite dalle Astra, Alfa 147 e numerose autovetture del gruppo Fiat. Queste nuove versioni del 1.9 omologate Euro 4 sono note sotto il codice progettuale

Z19 e vengono prodotte presso lo stabilimento Opel di Kaiserslautern in Germania

[2] a partire dal 2005. Il 1.9 destinato alle autovetture del marchio Fiat invece continuerà ad essere prodotte dalla FMA. Nel novembre del 2007 la Fiat ha presentato per l'Alfa Romeo 147 Ducati Corse e l'Alfa GT Q2 il motore 1.9 Multijet (

JTDm) 16V da 170 cavalli

[10] con coppia incremenentata fino a 330 N·m disponibile a 2.000 giri/min. Questa versione è rimasta un'esclusiva Alfa Romeo ed è considerata come il canto del cigno per il propulsore 1.9 dotato di un solo turbocompressore.

Nell'arco del ciclo produttivo del 1.9 diesel la Fiat e la GM hanno proposto anche altre versioni depotenziate: uno degli step che ha ottenuto un discreto successo commerciale è stato l'otto valvole da 101 cavalli Euro 4 con turbina a geometria variabile proposto per le Fiat Punto e Idea, Opel Zafira, Vectra, Signum e Lancia Musa. La coppia massima era di 260 N·m. Sul Doblò la Fiat ha montato il 1.9 Multijet otto valvole sia con 105 che con 120 cavalli ma la coppia è stata ridotta a soli 200 N·m erogati a 1.750 giri al minuto in modo da adattarsi al meglio alla mole del veicolo commerciale, mentre sulla Bravo per i mercati esteri era disponibile anche una versione depotenziata a soli 90 cavalli. Inoltre nel 2005 la Fiat ha presentato la versione più potente dell'otto valvole 1.9: erogava 131 cavalli sulla Fiat Grande Punto Sport con una coppia motrice di 280 N·m a 2.000 giri/min ed era omologato Euro 4 con filtro antiparticolato proposto come optional.

Il motore 1.9 Multijet Biturbo (Twin Stage) nel cofano della Lancia Delta

Tutti questi 1.9 Multijet descritti disponevano di una sola turbina e i vari step di potenza sono stati ottenuti in prevalenza intervenendo sulla distribuzione e sulla centralina. Nel 2008 viene presentata la prima versione del 1.9 dotata di doppio turbocompressore sotto il cofano della Saab 9-3 TTiD

[11]. Il motore è stato progettato dai tecnici Saab, esperti nelle motorizzazioni sovralimentate, presso la

GM Powertrain Torino: la turbina di dimensioni minori lavora a basso numero di giri (fino a 1.500) fornendo un'adeguata coppia motrice, tra i 1.500 e i 3.000 giri al minuto lavorano sia la piccola che la turbina di dimensioni maggiori così la ripresa dell'auto sara sempre ottimale mentre oltre i 3.000 giri al minuto lavora solo la turbina più grande. La pressione massima di sovralimentazione è di 1,8 bar con rapporto di compressione pari a 16,5:1. Inoltre il 1.9 biturbo dispone di un intercooler maggiorato e numerosi elementi rinforzati in modo da poter sopportare le maggiori pressioni termiche. La potenza massima della prima versione prototipo era di 212 cavalli con coppia motrice di 400 N·m a 1.400 giri/min e venne esposta sotto il cofano della Opel Antara GTC concept car nel 2005 mentre la versione di serie equipaggerà la 9-3 a partire dal 2008; la potenza massima sarà di 180 cavalli erogati a 4.000 giri/min mentre la coppia sarà sempre di 400 N·m ma disponibile a 2.000 giri/min. La produzione era affidata agll'impianto di Kaiserslautern. In seguito il motore venne rivisto dai tecnici italiani della FPT e venne potenziato fino a 190 cavalli lasciando inalterati i valori di coppia massima: la prima applicazione avvenne nel cofano della Lancia Delta

[12] con produzione presso la FMA. Attualmente il motore 1.9 rappresenta la massima espressione di downsizing tra i propulsori della famiglia Multijet con la potenza specifica di oltre 100 cavalli per litro; in seguito sara messo in produzione il nuovo 2,0 litri biturbo Multijet con potenze ancor più elevate la cui presentazione in veste di prototipo è avvenuta al Salone di Francoforte nel 2009 sotto il cofano della Opel Insignia.

2.0 Multijet 16V (A20DTx)

Il nuovo motore 2,0 litri (1.956 cm³) Multijet quattro cilindri è anch'esso di origine Fiat. Progettato da

GM Powertrain Torino è stato ottenuto basandosi sul precedente 1.910 cm³ ed introduce la nuova nomenclatura serie

A20DTx in ci la lettera finale identifica lo step di potenza massima; frutto di un incremento della cilindrata, passando l'alesaggio da 82 a 83 mm, la distribuzione è a quattro valvole per cilindro con turbina a geometria variabile e intercooler.

L'Opel Insignia ha portato al debutto i nuovi motori 2.0 Multijet serie A20DTx

Presentato nel 2008 la versione standard

A20DTH dispone di una potenza incrementata a 160 cavalli erogati a 4.000 giri al minuto con coppia di 350 N·m a 1.750 giri al minuto. Il rapporto di compressione è sceso a 16,5:1 per limitare le emissioni di NOx mentre è di serie un filtro antiparticolato completamente rinnovato, più efficiente e con catalizzatore ossidante integrato; il

DPF viene montato accanto alla turina in posizione ravvicinata al motore in modo da migliorare la combustione e limitare le perdite di carburante nel filtro. I sensori di pressione sono integrati nelle candelette all'interno della camera di combustione permettendo di riciclare più gas con consumi ed emissioni contenute, questo sistema viene brevettato dalla

General Motors Torino ed è assente sulle versioni destinate alla Fiat. Inoltre è disponibile un nuovo sistema di ricircolo dei gas di scarico (

EGR) ed è omologato secondo i parametri della normativa Euro 5. Il 2,0 litri è stato concepito appositamente per i modelli che avrebbero sostituito la famiglia Opel Vectra ovvero l'Insignia

[13] ma una versione ancora più ecologica viene proposta nelle versioni

EcoFlex caratterizzate da minori emissioni inquinanti e consumi ridotti grazie all'utilizzo dell'olio lubrificante a bassa viscosità e intervenendo sulla centralina dell'automobile. In seguito la General Motors propose anche altri step per il 2.0 turbodiesel depotenziati: Il 2.0

A20DTC 16V eroga 110 cavalli 4.000 giri al minuto per una coppia motrice di 260 N·m a 1.750 giri al minuto mentre il 2.0

A20DTJ sempre 16V ne eroga 131 cavalli con coppia di 300 N·m a 1.750 giri/min, entrambe con turbina a geometria variabile, DPF di serie ed omologazione Euro 5. Il 2.0 Multijet viene prodotto a Kaiserslautern in Germania ed è destinato alle autovetture del gruppo General Motors.

Il motore venne adottato dal fine 2008 anche dal gruppo Fiat in una versione potenziata a 165 cavalli, operazione ottenuta semplicemente intervenendo sulla centralina; la prima applicazione avvenne nel cofano della Lancia Delta terza serie seguita dalla Fiat Bravo

[14]. Nel 2009 l'Alfa Romeo ha introdotto una versione del 2.0 Multijet portata a 170 cavalli per le 159, Brera e Spider JTDm

[15] lasciando invariati i valori di coppia massima. La Fiat produce il proprio 2.0 Multijet presso la FMA di Pratola Serra.

Al salone di francoforte 2009 la Opel presenta in anteprima mondiale, sotto il cofano della Opel Insignia wagon, il nuovo motore 2,0 litri

A20DTR in cui la R finale identifica la doppia sovralimentazione dovuta alla presenza di due turbine a geometria variabile

[16]. Il nuovo motore progettato dallo staff

General Motors Powertrain Torino si basa sul precedente 1.9 biturbo migliorato a partire dal sistema di sovralimentazione: le turbine lavorano in modo indipendente ai bassi o agli alti regimi mentre ai medi regimi lavorano insieme in modo da offrire un'elevata risposta da parte del motore e una coppia ottimale in tutte le situazioni. Il basamento è in ghisa con numerosi parti riprogettate in alluminio. Gran parte delle leghe utilizzate possiede un punto di fusione più elevato rispetto la versione mono turbo in modo da poter sopportare senza problemi le maggiori pressioni termiche. Inoltre la potenza rispetto al precedente 1.9 biturbo di produzione tedesca viene incrementata di 10 cavalli per 190 cavalli complessivi erogati a 4.000 giri al minuto con coppia invariata (400 N·m a 2.000 giri al minuto). Il 2.0 biturbo diesel viene montato anche dalla Saab 9-5. La produzione di questo motore è iniziata nel 2010 presso l'impianto Opel di Kaiserslautern. Per ora non è prevista nessuna applicazione su autovetture del gruppo Fiat.

Il 2.4 Multijet cinque cilindri

Il 2,4 litri (2.374 cm³) è stato sviluppato dal gruppo Fiat a Torino ed è l'unico propulsore che utilizza l'architettura a cinque cilindri in linea con distribuzione a quattro valvole per cilindro (per un totale di 20 valvole) azionate tramite punterie idrauliche e bilancieri direttamente da un doppio albero a camme in testa. Basato sul vecchio 2.4 JTD risulta più silenzioso ai bassi e alti regimi di circa 3 e 6 decibel, l'alesaggio è di 82 mm e la corsa di 90,4 mm. Rinnovati numerosi elementi rispetto il JTD: la testa cilindri con punterie idrauliche, le bielle e l'albero motore sono in acciaio, nuovo i collettore di scarico realizzato in un particolare materiale mentre quello di aspirazione è in alluminio pressofuso. Nuova anche la valvola EGR, turbocompressore Garrett di nuova generazione a geometria variabile e infine aumento della pressione d'iniezione diretta del carburante portata dai precedenti 1.350 bar a 1.400. La potenza massima della prima versione debutatta con l'Alfa Romeo 156 nel 2003

[17] era di 175 cavalli (129 kw) a 4.000 giri al minuto per una coppia motrice di 385 N·m a 2.000 giri al minuto. Il 2.4 Multijet venne in seguito adottato anche dalla Lancia Thesis e dall'Alfa Romeo 166 con omologazione Euro 3.

Nel 2005 l'Alfa Romeo ha presentato la versione potenziata del 2.4 con 200 cavalli sotto il cofano della 159. Il motore è stato migliorato in alcune parti e la pressione dell'iniezione diretta è passata a 1.600 bar. La coppia motrice disponibile a 2.000 giri al minuto è di 400 N·m ed è dotato del filtro antiparticolato di serie con relativa omologazione antinquinamento Euro 4. Questa nuova versione è stata adottata in contemporanea al lancio anche dalla Fiat Croma e dalle Alfa Brera

[18] e Spider

[19] ma venne accusato di avere un vuoto di potenza a basso numero di giri: per rimediare alle lamentele la Fiat propose nel 2007 la versione con potenza di 209 cavalli e con coppia motrice di 400 N·m disponibile però a 1.500 giri (invece di 2.000); infine è stato presentato anche il 2.4 Multijet depotenziato a 185 cavalli dotato sempre del filtro antiparticolato e omologazione Euro 4. Quest'ultimo è rimasta un'esclusiva delle ammiraglia Lancia Thesis e Alfa 166, due auto votate più al lusso che alle prestazioni. Oggi il 2.4 20V da 209 cavalli rappresenta la versione più potente attualmente in produzione della famiglia Multijet.

L’immagine a lato mostra uno spaccato della testata, notiamo subito che è composta da quattro valvole per cilindro e che mentre due di queste sono azionateattivate direttamente dall’albero a camme (valvole di scarico) le altre due sono collegate ada un meccanismo un po’ più particolare che permette di variare a piacere l’alzata e la fase delle valvole di aspirazione. Il movimento di queste ultime è generato da pistoncini idraulici (6), alimentati dallo stesso olio che lubrifica il motore. La pressione necessaria vieneè creata da un terzo pistoncino (4), questa volta con funzioni di pompa, azionatoattivato dalla corrispondente camma (2) dell’albero della distribuzione (1) tramite un bilanciere a rullino (3). Il flusso di olio vieneè modulato da una valvola a controllo elettronico (5) interposta fra il pistoncino-pompa e quelli che muovono le valvole. Se l’elettrovalvola rimane sempre chiusa tutto l’olio messo in pressione dal pistoncino (3) giunge ai pistoncini delle valvole trasmettendo il moto della camma di comando. Se invece si prova ad aprirla più o menoin parte, scaricando così parzialmente la pressione dell’olio, si potrà intervenire a piacere sul diagramma della distribuzione, variando sia l’alzata sia la fase. Con questo sistema è possibile calibrare la potenza da far erogare al nostro propulsore senza la necessità di una valvola a farfalla e dunque senza strozzature; per limitare la potenza sarà necessario dunque usare una normalissima apertura delle valvole d’aspirazione seguita ada una rapidissima chiusura, in modo da limitare il volume della miscela aria-benzina in ingresso.

L’immagine a lato mostra uno spaccato della testata, notiamo subito che è composta da quattro valvole per cilindro e che mentre due di queste sono azionateattivate direttamente dall’albero a camme (valvole di scarico) le altre due sono collegate ada un meccanismo un po’ più particolare che permette di variare a piacere l’alzata e la fase delle valvole di aspirazione. Il movimento di queste ultime è generato da pistoncini idraulici (6), alimentati dallo stesso olio che lubrifica il motore. La pressione necessaria vieneè creata da un terzo pistoncino (4), questa volta con funzioni di pompa, azionatoattivato dalla corrispondente camma (2) dell’albero della distribuzione (1) tramite un bilanciere a rullino (3). Il flusso di olio vieneè modulato da una valvola a controllo elettronico (5) interposta fra il pistoncino-pompa e quelli che muovono le valvole. Se l’elettrovalvola rimane sempre chiusa tutto l’olio messo in pressione dal pistoncino (3) giunge ai pistoncini delle valvole trasmettendo il moto della camma di comando. Se invece si prova ad aprirla più o menoin parte, scaricando così parzialmente la pressione dell’olio, si potrà intervenire a piacere sul diagramma della distribuzione, variando sia l’alzata sia la fase. Con questo sistema è possibile calibrare la potenza da far erogare al nostro propulsore senza la necessità di una valvola a farfalla e dunque senza strozzature; per limitare la potenza sarà necessario dunque usare una normalissima apertura delle valvole d’aspirazione seguita ada una rapidissima chiusura, in modo da limitare il volume della miscela aria-benzina in ingresso.